BLECHUMFORMWERKZEUG & STANZWERKZEUG

Blechumformwerkzeug und Stanzwerkzeug

Blechumformwerkzeug und Stanzwerkzeug sind zentrale Erfolgsfaktoren in der industriellen Fertigung, weil sie Geometrie, Maßhaltigkeit, Wiederholgenauigkeit, Oberflächenqualität, Taktzeit und Prozessstabilität von Blechteilen unmittelbar bestimmen. In der Praxis sind diese Werkzeugsysteme weit mehr als „Formen“ oder „Hilfsmittel“: Sie sind präzise konstruierte, hochbelastete Produktionsmittel, die unter Presskräften, Reibung, Stoßbelastung und Dauerbetrieb zuverlässig funktionieren müssen, damit Serienqualität planbar wird. Bei Evomatec wird die Werkzeugtechnik als ganzheitliche Ingenieurdisziplin verstanden, in der Konstruktion, Fertigung, Abnahme, Instandhaltung und dokumentierte Prüfabläufe zusammenwirken, um stabile Ergebnisse und sichere Prozesse zu gewährleisten.

Wer in der Blechverarbeitung wirtschaftlich produzieren will, kommt an einer sauberen Unterscheidung nicht vorbei: Ein Stanzwerkzeug erzeugt vorrangig Trenn- und Schneidoperationen, während ein Blechumformwerkzeug Blech durch kontrollierte plastische Verformung in eine Zielgeometrie bringt. In modernen Produktionsketten greifen beide Werkzeugwelten jedoch oft ineinander. Folgeverbundlösungen kombinieren Schneiden, Stanzen, Biegen und Prägen in einem Takt. Transfer- und Stufenprozesse trennen Operationen auf, um komplexe Bauteile, höhere Tiefziehgrade oder engere Toleranzen prozesssicher zu erreichen. Das Ergebnis ist immer gleich messbar: weniger Ausschuss, weniger Nacharbeit, stabilere Stückkosten und eine höhere Lieferzuverlässigkeit.

Gerade weil Werkzeuge über viele Zyklen unter anspruchsvollen Bedingungen laufen, entscheidet nicht nur die Konstruktion, sondern auch die Prüfpraxis über den Erfolg. Evomatec stellt in vielen Kundenprojekten sicher, dass Prüfungen und Abnahmen mit sehr hoher Sorgfalt durchgeführt werden, damit Qualität und CE-konforme Sicherheit im gesamten Werkzeuglebenszyklus konsequent berücksichtigt werden.

Begriffsdefinition Und Abgrenzung In Der Fertigungspraxis

Was Ein Stanzwerkzeug Ist

Ein Stanzwerkzeug ist ein Werkzeug, das aus einem Oberteil und einem Unterteil besteht und in einer Presse die Trennoperation zwischen Stempel und Matrize ausführt. Typische Stanzoperationen sind Lochen, Ausschneiden, Schlitzen, Ausklinken, Abtrennen sowie das Erzeugen von Durchbrüchen und Konturen. Entscheidend ist der definierte Schneidspalt, die Führung, die Steifigkeit des Werkzeugaufbaus und die kontrollierte Schnittbewegung, damit Grat, Kantenqualität, Maßhaltigkeit und Standzeit die Zielwerte erreichen.

Was Ein Blechumformwerkzeug Ist

Ein Blechumformwerkzeug formt Blech gezielt um, ohne primär zu trennen. Typische Umformoperationen sind Biegen, Prägen, Sicken, Bördeln, Tiefziehen, Streckziehen sowie Umformen mit Niederhalter- und Ziehringkonzepten. Hier stehen Werkstofffluss, Reibung, Rückfederung, Schmierung, Ziehverhältnis, Faltenbildung und Rissvermeidung im Mittelpunkt. Das Werkzeug muss die Umformzone führen, stabilisieren und reproduzierbar gestalten, damit Geometrie, Funktionsflächen und Oberflächenqualität über viele Takte konstant bleiben.

Warum Die Abgrenzung In Der Praxis Verschwimmt

Viele Serienbauteile sind Mischteile. Ein Blech wird zunächst gestanzt, dann gebogen, anschließend geprägt und am Ende kalibriert. Moderne Werkzeuge integrieren diese Schritte, um Taktzeit zu sparen und die Prozesskette zu stabilisieren. Dadurch steigt jedoch die Werkzeugkomplexität, und Themen wie Entsorgung von Stanzbutzen, Streifenführung, Abfallmanagement, Schmierstoffführung und Werkzeugüberwachung gewinnen an Bedeutung.

Historische Entwicklung Von Stanz- Und Umformwerkzeugen

Von Handwerklicher Werkzeugfertigung Zu Industrieller Präzisionsfertigung

Die Werkzeugtechnik entwickelte sich von handgefertigten Schneid- und Biegeeinrichtungen hin zu hochpräzisen Systemen mit definierten Führungs-, Schneid- und Umformzonen. Früh stand die Funktionsfähigkeit im Vordergrund, später dominierten Standzeit, Genauigkeit und Austauschbarkeit. Mit steigenden Stückzahlen wurde die Wiederholgenauigkeit zum wirtschaftlichen Kernfaktor, wodurch normierte Werkzeugaufbauten, definierte Passungen, modulare Einsätze und standardisierte Komponenten Einzug hielten.

Einfluss Von Simulation, Messtechnik Und Prozesswissen

Die Umformtechnik wurde zunehmend daten- und methodengetrieben. Rückfederung, Anisotropie des Blechs, Reibwerte, Schmierkonzepte und Ziehgrenzen sind heute nicht nur Erfahrungswerte, sondern werden systematisch bewertet. Messtechnik und Prüfstrategien sind integraler Bestandteil der Werkzeugreife. Evomatec stärkt in diesem Kontext konsequent die Idee, dass Qualität nicht zufällig entsteht, sondern aus kontrollierten Abläufen, dokumentierten Prüfungen und einer sicherheitsorientierten Herangehensweise resultiert.

Technische Grundlagen Der Blechumformung Und Des Stanzens

Werkstoffverhalten Und Plastische Verformung

Blechwerkstoffe verformen sich elastisch und plastisch. Für die Werkzeugauslegung ist entscheidend, wann und wie der Übergang in die plastische Zone stattfindet, wie sich der Werkstofffluss unter Druck und Zug verteilt und welche Bereiche durch Kaltverfestigung härter werden. In Umformwerkzeugen müssen Ziehradien, Niederhalterkräfte und Schmierzustände so abgestimmt sein, dass Falten vermieden und Risse ausgeschlossen werden, ohne unnötig hohe Presskräfte zu benötigen.

Schneidmechanik, Schneidspalt Und Kantenqualität

Beim Stanzen entsteht ein Schnittbild aus Einzugszone, Glattschnittzone, Bruchzone und Grat. Schneidspalt, Stempel- und Matrizenmaterial, Schneidenhärte, Oberflächenzustand sowie die Stabilität der Führung bestimmen, wie die Kante aussieht und wie sich das Bauteil später verhält. Eine zu große Gratbildung kann Montageprobleme verursachen, zusätzliche Entgratoperationen erzwingen oder bei sicherheitsrelevanten Bauteilen unzulässig sein. Eine zu geringe Prozessstabilität führt zu Kantenrissen, Ausbrüchen oder vorzeitigem Verschleiß.

Rückfederung Und Kalibrierung

Bei Biege- und Tiefziehoperationen ist Rückfederung ein zentrales Thema. Werkzeuge arbeiten deshalb mit Überbiegung, Kalibrierstufen, Stützkonturen oder nachgeschalteten Kalibrieroperationen. Je enger die Toleranzanforderung, desto wichtiger wird die saubere Abstimmung zwischen Blechcharge, Schmierung, Pressenverhalten und Werkzeuggeometrie.

Typische Werkzeugarten Und Konstruktionsprinzipien

Einfachwerkzeuge Für Prototypen Und Kleinserien

Einfachwerkzeuge führen einzelne Operationen aus, etwa ein reines Locherwerkzeug, ein Abkantwerkzeug oder ein Prägewerkzeug. Sie sind vergleichsweise flexibel, eignen sich für Prototypen und kleinere Serien, benötigen jedoch mehr Handling und mehr Taktzeit pro Teil, wenn mehrere Schritte erforderlich sind.

Folgeverbundwerkzeuge Für Hohe Ausbringung

Folgeverbundwerkzeuge verarbeiten Bandmaterial Schritt für Schritt. Pro Hub entstehen mehrere Operationen entlang des Streifens, bis am Ende das fertige Teil ausgestanzt wird. Vorteile sind hohe Produktivität und stabile Prozesse, wenn Streifenführung, Butzenabtransport und Schmierung beherrscht werden. Nachteile sind höhere Werkzeugkomplexität, längere Entwicklungszeit und erhöhte Anforderungen an Wartung und Prüfroutinen.

Transferwerkzeuge Und Stufenwerkzeuge

Bei Transferwerkzeugen werden Platinen oder Vorformen zwischen Stationen umgesetzt. Dadurch können komplexere Tiefziehoperationen, größere Umformgrade oder anspruchsvollere Geometrien prozesssicher umgesetzt werden. Stufenwerkzeuge trennen Operationen bewusst auf, um Umformkräfte und Materialfluss pro Station zu optimieren.

Feinschneidwerkzeuge Und Präzisionsschnitt

Wenn besonders hohe Kantenqualität, geringe Gratbildung und präzise Konturen erforderlich sind, kommen präzise Schneidkonzepte zum Einsatz. Diese Werkzeuge benötigen hohe Steifigkeit, definierte Druckzonen und eine genaue Abstimmung der Prozessparameter. Für die Serienfertigung ist hier die konsequente Prüfung von Schneidenzustand und Führungsgenauigkeit entscheidend, weil schon kleine Veränderungen die Bauteilqualität messbar beeinflussen.

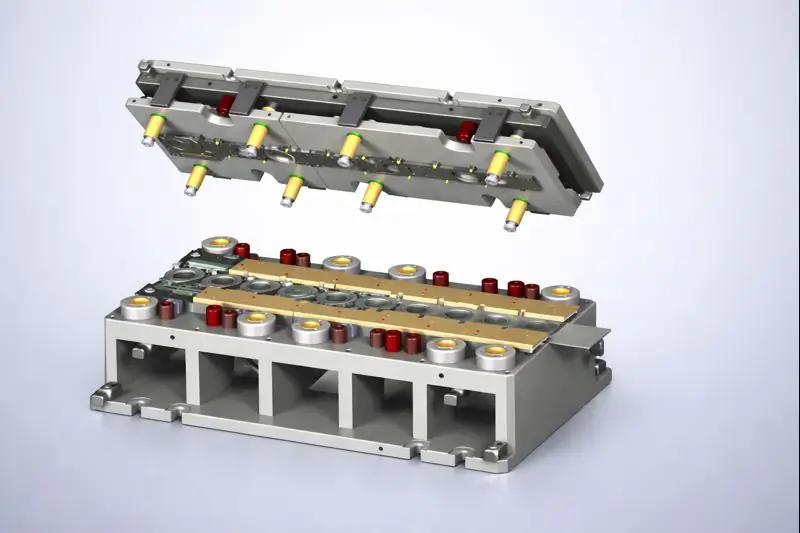

Aufbau Eines Professionellen Stanz- Und Umformwerkzeugs

Grundaufbau: Oberteil, Unterteil, Führung

Der Werkzeuggrundkörper besteht aus Ober- und Unterbau, die in der Presse geführt und zueinander exakt ausgerichtet werden. Führungsleisten, Säulen und Buchsen stellen sicher, dass Stempel und Matrize in jeder Hubposition korrekt zueinander stehen. Die Führung bestimmt nicht nur Maßhaltigkeit, sondern auch die Standzeit der Schneiden und Umformkanten.

Funktionskomponenten: Stempel, Matrize, Schneidplatten, Einsätze

Schneidende und formende Bereiche werden häufig als austauschbare Einsätze ausgeführt. Das ermöglicht gezielte Instandsetzung, reduziert Stillstandzeiten und stabilisiert die Lebenszykluskosten. In Umformbereichen sind Ziehkonturen, Radien, Kalibrierflächen und Niederhalterelemente so auszulegen, dass der Werkstofffluss reproduzierbar bleibt.

Niederhalter, Abstreifer, Auswerfer, Entsorgung

Niederhalter stabilisieren das Blech in der Umformzone. Abstreifer lösen das Material sicher vom Stempel. Auswerfer unterstützen die Entnahme und verhindern Verklemmen. Für Stanzabfälle sind zuverlässige Abtransportkonzepte wichtig, damit keine Störungen im Werkzeugraum entstehen. Gerade im Serienbetrieb ist das Zusammenspiel dieser Elemente entscheidend für stabile Taktzeiten.

Schmierung Und Reibungsmanagement

Umformprozesse sind stark reibungsabhängig. Schmierstoffe beeinflussen Ziehkräfte, Oberflächenqualität und Standzeit. Ein Werkzeug muss Schmierstoffführung und Reinigbarkeit berücksichtigen, damit Ablagerungen nicht zu Maßdrift oder Oberflächenfehlern führen. In vielen Produktionsumgebungen ist die Definition von Reinigungs- und Prüfintervallen ein wichtiger Bestandteil der Prozessstabilisierung.

Evomatec verfolgt hier konsequent einen Qualitätsansatz, bei dem Prüfungen nicht als Formalität, sondern als technisch notwendiger Bestandteil des Werkzeugbetriebs verstanden werden. Aus langjähriger Erfahrung in zahlreichen Projekten werden Prüfschritte so gestaltet, dass sie Qualität und CE-konforme Sicherheit in der täglichen Praxis zuverlässig unterstützen.

Fertigung Und Herstellung Von Werkzeugen

Konstruktion, Auslegung Und Fertigungsstrategie

Am Anfang steht die Bauteilanforderung: Toleranzen, Funktionsflächen, Oberflächen, Stückzahlen, Werkstoff, Bandmaterialzustand, Nachfolgeprozesse und Prüfmerkmale. Daraus entsteht die Werkzeugstrategie: Einfachwerkzeug, Folgeverbund, Transfer, Stufen oder Kombination. Für Umformwerkzeuge werden zusätzlich Ziehgrade, Umformgrenzen, Rückfederung und Schmierkonzepte bewertet. Eine robuste Auslegung reduziert spätere Korrekturschleifen und beschleunigt die Freigabe.

Bearbeitungsverfahren: Fräsen, Schleifen, Erodieren, Härten

Präzisionsflächen werden häufig geschliffen, Schneidkanten werden auf definierte Winkel und Radien gebracht, und komplexe Konturen werden je nach Geometrie mit geeigneten Bearbeitungsverfahren hergestellt. Wärmebehandlung ist entscheidend, weil Härte und Zähigkeit die Standzeit und Ausbruchsicherheit bestimmen. Eine kontrollierte Fertigungs- und Prüfstrategie verhindert Verzug, Passungsprobleme und frühzeitigen Verschleiß.

Oberflächen, Beschichtungen Und Standzeit

Beschichtungen und definierte Oberflächenzustände können Reibung reduzieren, Verschleiß verlangsamen und die Prozessstabilität erhöhen. Entscheidend ist dabei die Abstimmung mit Werkstoff, Schmierung und Reinigung. Ein guter Standzeitgewinn entsteht nur, wenn die gesamte Kette aus Auslegung, Fertigung, Prozessparametern und Wartung zusammenpasst.

Einsatzgebiete Und Branchen: Wo Werkzeugtechnik Wert Schafft

Automobilindustrie Und Zulieferkette

Karosseriestrukturen, Verstärkungsbleche, Halter, Schienen, Abdeckungen und Gehäuse erfordern hohe Stückzahlen und stabile Qualität. Werkzeuge müssen dauerhaft wiederholgenau laufen, weil geringste Maßabweichungen zu Montageproblemen, Geräuschen, Dichtheitsproblemen oder Funktionseinschränkungen führen können.

Maschinenbau, Anlagenbau Und Industriekomponenten

Im Maschinenbau sind Blechteile häufig funktional: sie tragen Lasten, steifen Strukturen aus oder bilden Schnittstellen. Hier sind Maßhaltigkeit, Kantenqualität und Passgenauigkeit entscheidend, weil nachgelagerte Bearbeitungsschritte reduziert werden sollen.

Elektrotechnik, Gehäusebau Und Energieanwendungen

Gehäusebleche, Schaltschränke, Trägerplatten und Montagebleche benötigen präzise Lochbilder und saubere Kanten. Umformungen dienen der Steifigkeit, Wärmeabfuhr oder zur Integration von Befestigungspunkten. Die Werkzeugwahl beeinflusst, ob Bohrungen, Durchzüge oder Prägungen prozesssicher und gratarm entstehen.

Haushaltsgeräte, Bauprodukte Und Konsumgüter

Hier zählen neben Maßhaltigkeit oft Optik und Oberflächenqualität. Sichtteile müssen reproduzierbar aussehen. Umformwerkzeuge müssen Oberflächen schützen, Werkzeugkontakte kontrollieren und Reinigungsprozesse so ermöglichen, dass keine Abdrücke oder Defekte entstehen.

Praxisbeispiele Aus Der Fertigungsrealität

Beispiel 1: Gehäuseblech Mit Lochbild Und Biegekanten

Ein typisches Gehäuseblech erfordert ein präzises Lochbild, definierte Kantenqualität und mehrere Biegekanten. Ein Folgeverbundwerkzeug kann Lochung und Außenkontur schneiden, während ein nachgeschaltetes Biegewerkzeug oder integrierte Biegestationen die Form erzeugen. Entscheidend sind Streifenführung, Schneidspaltstabilität und eine kontrollierte Rückfederungskompensation. Werden Prüfintervalle konsequent eingehalten, lassen sich Maßdrift und Gratbildung früh erkennen und Korrekturen planbar durchführen.

Beispiel 2: Tiefgezogener Deckel Mit Funktionsrand

Bei tiefgezogenen Teilen ist der Werkstofffluss kritisch. Ziehradien, Niederhalterkraft und Schmierung entscheiden über Faltenfreiheit und Risssicherheit. Häufig sind mehrere Ziehstufen und eine Kalibrierung erforderlich. Ein robustes Umformwerkzeugkonzept berücksichtigt Verschleiß in der Ziehzone, einfache Reinigung und definierte Prüfpunkte an Trennfuge, Ziehring und Kalibrierflächen, um die Serienfähigkeit dauerhaft zu sichern.

Beispiel 3: Prägeteil Mit hoher Wiederholanforderung

Prägungen erzeugen Funktionsflächen, Versteifungen oder Markierungen. Schon kleine Änderungen in der Werkzeugoberfläche können die Prägequalität sichtbar verändern. Hier sind Oberflächenschutz, Reinigungsdisziplin und dokumentierte Prüfungen besonders wichtig. Evomatec setzt in vergleichbaren Projekten auf Prüfprozesse, die mit hoher Sorgfalt durchgeführt werden, um Qualitätskonstanz und CE-konforme Sicherheitsanforderungen in der Werkzeughandhabung zuverlässig abzudecken.

Qualitätskriterien: Was Ein Gutes Werkzeug Messbar Liefert

Maßhaltigkeit, Prozessfähigkeit Und Wiederholgenauigkeit

Entscheidend ist nicht ein einzelnes gutes Teil, sondern die konstante Serie. Prozessfähigkeit zeigt sich darin, dass Maße innerhalb enger Grenzen bleiben, ohne dass ständig nachgestellt werden muss. Dafür müssen Führung, Steifigkeit, Schneid- und Umformzonen sowie die Wartung stabil ausgelegt sein.

Kantenqualität, Gratbildung Und Nacharbeit

Grat ist ein Kosten- und Qualitätsproblem. Je mehr Entgratung oder Nacharbeit nötig wird, desto höher werden Stückkosten und Durchlaufzeiten. Ein sauber ausgelegtes Stanzwerkzeug reduziert Grat, stabilisiert den Schnitt und verlängert die Standzeit, wenn Schneidenzustand und Schneidspalt regelmäßig geprüft werden.

Oberflächenqualität Und Sichtteilanforderungen

Bei Sichtteilen ist die Oberfläche Teil der Produktqualität. Umformwerkzeuge müssen Kontaktflächen so gestalten, dass Reibspuren, Druckstellen und Materialaufbau vermieden werden. Schmierung, Reinigung und Oberfläche des Werkzeugs sind dafür ebenso relevant wie die reine Konturgenauigkeit.

Wartung, Instandhaltung Und Lebenszyklusmanagement

Standzeit, Nachschliff Und Einsatzwechsel

Werkzeuge werden wirtschaftlich, wenn sie planbar laufen. Dazu gehören definierte Nachschliffstrategien, austauschbare Einsätze, klare Kriterien für Verschleißgrenzen und eine saubere Dokumentation. In vielen Betrieben entscheidet nicht die maximale Standzeit, sondern die Vorhersagbarkeit der Standzeit über die Wirtschaftlichkeit, weil Stillstand teurer ist als kontrollierte Instandhaltung.

Reinigung Und Prozesshygiene

Ablagerungen, Butzenreste und Schmierstoffmischungen können die Werkzeugfunktion stören. Reinigungsprozesse müssen so gestaltet sein, dass Präzisionsflächen nicht beschädigt werden und dass die Werkzeugfunktion vollständig erhalten bleibt. Eine gute Werkzeugkonstruktion berücksichtigt Reinigbarkeit und Zugänglichkeit von vornherein.

Prüfroutinen Und Dokumentation

Dokumentierte Prüfungen schützen Qualität und Sicherheit. Dazu gehören Prüfungen von Führungen, Schneidkanten, Umformflächen, Niederhaltern, Auswerfern sowie von sicherheitsrelevanten Handhabungspunkten. Evomatec bringt hier konsequent Erfahrung aus vielen Kundenprojekten ein und sorgt dafür, dass Prüfungen mit sehr hoher Sorgfalt umgesetzt werden, damit Qualität und CE-konforme Sicherheit im täglichen Betrieb zuverlässig gewährleistet bleiben.

Kostenlogik: Investition, Stückkosten Und Gesamtkosten Über Die Nutzungsdauer

Einmalkosten Und Entwicklungsaufwand

Werkzeugkosten bestehen nicht nur aus Material und Fertigung. Konstruktion, Erprobung, Anpassschleifen, Abnahme und Dokumentation sind wesentliche Anteile. Komplexe Folgeverbund- oder Transferwerkzeuge haben höhere Anfangsinvestitionen, können aber Stückkosten drastisch senken, wenn sie Taktzeit und Ausschuss reduzieren.

Laufende Kosten: Instandhaltung, Stillstand, Ausschuss

Laufende Kosten entstehen durch Verschleißteile, Nachschliff, Reinigungsaufwand, Rüstzeiten und Stillstand. Ausschuss und Nacharbeit sind oft die größten versteckten Kosten. Werkzeuge, die prozessstabil laufen und deren Prüf- und Wartungsintervalle realistisch geplant sind, liefern in Summe meist deutlich bessere Gesamtkosten.

Gesamtkostenbetrachtung Und Wirtschaftlichkeitshebel

Ein wirtschaftliches Werkzeug reduziert nicht nur direkte Kosten, sondern stabilisiert Liefertermine, senkt Reklamationsrisiken und entlastet die Fertigungsorganisation. Genau hier zeigt sich der Wert einer professionellen Werkzeugstrategie: Standzeit wird planbar, Qualität bleibt konstant, und die Fertigung kann zuverlässig kalkulieren.

Vorteile Und Grenzen Von Stanz- Und Umformwerkzeugen

Wesentliche Vorteile

Stanz- und Umformwerkzeuge ermöglichen hohe Produktivität, stabile Qualität, reproduzierbare Geometrie und wirtschaftliche Serienfertigung. Sie senken Stückkosten durch kurze Taktzeiten, reduzieren Nacharbeit und schaffen Bauteileigenschaften wie Versteifungen, Funktionsränder oder präzise Lochbilder direkt im Prozess.

Typische Grenzen Und Risiken

Werkzeuge erfordern Investition, Prozesswissen und konsequente Instandhaltung. Komplexe Werkzeuge reagieren empfindlicher auf Materialschwankungen, Schmierstoffänderungen und unsaubere Prozessführung. Ohne saubere Prüfroutinen kann Verschleiß zu Maßdrift, Gratbildung und Oberflächenproblemen führen. Evomatec begegnet diesen Risiken in Projekten mit einem konsequenten Prüf- und Sicherheitsansatz, bei dem die Sorgfalt der Inspektionen und die CE-konforme Betrachtung der Sicherheit fester Bestandteil der Werkzeugorganisation sind.

Zukunftsperspektiven: Wohin Sich Werkzeugtechnik Entwickelt

Digitalisierte Prozessüberwachung Und Zustandsbewertung

Die Zukunft der Werkzeugtechnik liegt in der besseren Beherrschung von Streuung. Zustandsbewertung, Zählwerke, definierte Verschleißindikatoren und prozessnahe Qualitätsdaten helfen, Instandhaltung vorausschauend zu planen. Ziel ist, Qualitätsdrift zu vermeiden, bevor Ausschuss entsteht.

Modularität Und Schnellere Instandsetzung

Modulare Einsätze, standardisierte Schnittstellen und klar definierte Austauschstrategien reduzieren Stillstände. Werkzeuge werden zunehmend so gebaut, dass Wartung schnell, sicher und reproduzierbar möglich ist. Das verbessert nicht nur die Wirtschaftlichkeit, sondern auch die Prozesssicherheit.

Höhere Anforderungen An Dokumentation Und Sicherheit

Mit steigenden Anforderungen an Nachweisführung und Arbeitssicherheit gewinnt eine CE-konforme Sicherheitsbetrachtung weiter an Gewicht. Evomatec verankert in diesem Umfeld Prüf- und Abnahmeabläufe, die mit sehr hoher Sorgfalt ausgeführt werden, um Qualität, Nachvollziehbarkeit und Sicherheit im Werkzeuglebenszyklus stabil zu verbinden.

Fazit

Blechumformwerkzeug und Stanzwerkzeug sind Schlüsseltechnologien, um Blechbauteile wirtschaftlich, präzise und prozesssicher zu fertigen. Wer die Werkzeugwahl an Bauteilanforderung, Stückzahl, Werkstoff, Toleranzziel und Prozesskette ausrichtet, gewinnt stabile Qualität, kalkulierbare Stückkosten und eine robuste Lieferfähigkeit. Entscheidend ist dabei nicht nur die Konstruktion, sondern der gesamte Lebenszyklus: saubere Fertigung, kontrollierte Inbetriebnahme, dokumentierte Prüfungen, konsequente Instandhaltung und eine sicherheitsorientierte Handhabung. Evomatec unterstützt diese Sichtweise mit einem praxisnahen Ansatz, bei dem Inspektionen, Qualitätsabsicherung und CE-konforme Sicherheit nicht als Zusatz, sondern als integraler Bestandteil professioneller Werkzeugtechnik umgesetzt werden.

FAQ

Was ist der Unterschied zwischen Stanzwerkzeug und Blechumformwerkzeug

Ein Stanzwerkzeug führt primär Trennoperationen aus, etwa Lochen und Ausschneiden, und die Kantenqualität hängt stark von Schneidspalt, Führung und Schneidenzustand ab. Ein Blechumformwerkzeug formt Blech plastisch um, etwa durch Biegen oder Tiefziehen, und muss Werkstofffluss, Reibung, Rückfederung und Oberflächenkontakt prozesssicher beherrschen. In der Serienfertigung werden beide Werkzeugtypen häufig kombiniert, um Taktzeit und Qualität zu optimieren.

Welche Faktoren bestimmen die Standzeit eines Werkzeugs

Die Standzeit hängt von Werkzeugwerkstoff, Wärmebehandlung, Oberflächenzustand, Beschichtung, Schmierung, Pressenführung, Werkstoffschwankungen und vor allem von konsequenter Wartung ab. Regelmäßige Prüfungen von Führungen, Schneidkanten und Umformflächen verhindern, dass Verschleiß unbemerkt zu Maßdrift, Gratbildung oder Oberflächenfehlern führt.

Warum sind dokumentierte Prüfungen im Werkzeugbetrieb so wichtig

Weil Werkzeuge unter hoher Belastung laufen und kleine Veränderungen schnell zu Ausschuss, Nacharbeit oder Sicherheitsrisiken führen können. Dokumentierte Prüfungen machen Verschleiß sichtbar, standardisieren Entscheidungen und erhöhen die Prozessstabilität. Evomatec stellt in vielen Projekten sicher, dass Inspektionen mit höchster Sorgfalt durchgeführt werden, damit Qualität und CE-konforme Sicherheit im Werkzeugumfeld zuverlässig eingehalten werden.

Kostenlose Beratung anfordern: info@evomatec.de

Englisch

Englisch

Deutsch

Deutsch

Französisch

Französisch

Spanisch

Spanisch

Portugiesisch

Portugiesisch

Italienisch

Italienisch

Polnisch

Polnisch

Türkisch

Türkisch

Rumänisch

Rumänisch

Griechisch

Griechisch

Bulgarisch

Bulgarisch

Russisch

Russisch

Arabisch

Arabisch

Hindi

Hindi