Machine de soudage PVC pour fenêtres

Machine de soudage PVC pour fenêtres – La colonne vertébrale technologique de la fabrication moderne de fenêtres

La machine de soudage PVC : cœur technologique de la production de cadres

La machine de soudage PVC pour fenêtres est l’élément central de la fabrication contemporaine des fenêtres et portes en plastique. Sans ces systèmes hautement spécialisés, la production efficace, stable et durable de cadres de fenêtres en PVC, aujourd’hui norme mondiale, serait impensable. C’est le cœur de chaque ligne de production, transformant des profilés PVC découpés avec précision en un cadre monolithique et rigide. Dans un secteur dominé par la précision, la rapidité et l’esthétique parfaite, la performance du soudage influenceectement la compétitivité des fabricants.

Cet article propose une analyse approfondie de la technologie de soudage PVC, des principes physiques du processus jusqu’à l’évolution historique des machines, en passant par les différents types, les paramètres clés, les tendances industrielles et les aspects économiques de cette technologie essentielle à la fabrication moderne de fenêtres.

Qu’est-ce qu’une machine de soudage PVC pour fenêtres ?

Une machine de soudage PVC n’est pas un simple outil, mais un système industriel complexe contrôlant un processus thermoplastique de haute précision. Son rôle principal est d’unir les extrémités en onglet (généralement à 45°) de profilés PVC rigides par soudage à plaque chauffante, créant une liaison moléculaire permanente.

Principe et fonction principale

Le soudage consiste à chauffer les extrémités des profilés à une température d’environ 240 °C à 260 °C à l’aide de plaques chauffantes revêtues de PTFE, puis à les presser avec précision jusqu’à fusion. Après refroidissement, les chaînes polymères se diffusent et forment une jonction homogène et étanche. Le résultat est un angle de fenêtre aussi solide, voire plus résistant, que le profilé lui-même.

Pourquoi le soudage est-il indispensable ?

Les profilés de fenêtres en PVC comportent plusieurs chambres d’isolation thermique et, souvent, un renfort en acier. Pour assurer l’étanchéité et la stabilité du cadre, les coins doivent être reliés de manière hermétique. D’autres méthodes, telles que les vis, le collage ou le soudage ultrasonique, ne garantissent pas une résistance durable ni une étanchéité suffisante. Seul le soudage à plaque chauffante offre une jonction scellée, résistante et rapide.

L’évolution technologique du soudage PVC

La machine de soudage PVC moderne est le résultat de plus de soixante années d’innovation continue.

Les débuts manuels

Dans les années 1960, les premières fenêtres en PVC apparaissent. Les machines de soudage étaient alors rudimentaires : un seul poste, une plaque chauffante manuelle et un levier. La qualité était faible et la précision limitée.

L’arrivée de l’automatisation

Dans les années 1970-1980, l’introduction des vérins pneumatiques et des automates programmables (PLC) transforme la production. Les machines à deux puis à quatre têtes permettent désormais de souder plusieurs coins simultanément, garantissant une précision dimensionnelle et un rendement industriel sans précédent.

La révolution esthétique : le soudage sans joint (zéro-joint)

Jusqu’aux années 2000, le cordon de soudure restait visible, nécessitant un ébavurage manuel. Avec l’apparition des profilés colorés et plaxés, cette étape devenait un problème esthétique majeur. Les fabricants ont alors développé la technologie de soudage à joint invisible, ou “V-Perfect”, permettant des coins parfaitement lisses, sans bavure apparente.

Le processus de soudage PVC étape par étape

Chargement et serrage : les quatre profilés (traverses et montants) sont positionnés et fixés dans des mâchoires adaptées à leur géométrie.

Chauffage au miroir : les plaques chauffantes montent à la température programmée, le PVC fond légèrement sur 2 à 3 mm.

Pression de forge et refroidissement : après retrait des plaques, les profilés sont pressés fortement jusqu’à solidification, formant une liaison homogène et étanche.

Chaque paramètre — température, pression et durée — est crucial pour obtenir une soudure parfaite. Les machines modernes enregistrent ces paramètres sous forme de “recettes” dans le PLC pour chaque type de profilé.

Les types de machines de soudage PVC

Le marché propose une large gamme d’équipements adaptés à chaque taille d’atelier.

Machine à une tête

Une solution simple et économique pour petites séries ou réparations. Elle soude un angle à la fois, demandant quatre opérations par cadre. Idéale pour les formes spéciales, mais lente et dépendante du savoir-faire de l’opérateur.

Machine à deux têtes

Deux unités permettent de souder deux coins simultanément. Bon compromis entre flexibilité et productivité pour les ateliers de taille moyenne.

Machine à quatre têtes

Standard industriel. Quatre coins soudés en une seule opération. Rendement maximal, précision dimensionnelle parfaite, adaptée à la production en série.

Machines à six ou huit têtes

Destinées à la production de masse. Capables de souder des cadres avec meneaux intégrés ou plusieurs cadres en parallèle. Investissement élevé mais rentabilité optimale pour les grandes usines.

Conception horizontale ou verticale

Les machines horizontales dominent le marché pour leur ergonomie et leur intégration en ligne. Les versions verticales gagnent du terrain dans les usines automatisées grâce à une meilleure compacité et une manutention robotisée plus fluide.

Technologies clés et innovations

Le soudage à plaque chauffante reste la norme industrielle. Les innovations portent sur la précision thermique (contrôle PID), les revêtements PTFE de longue durée et la réduction de la consommation énergétique.

Le défi des profilés plaxés et colorés

Le nettoyage mécanique endommageait la surface décorée. Les technologies “zéro-joint” ont résolu ce problème en limitant le cordon ou en refoulant le matériau fondu vers l’intérieur, garantissant un aspect parfait et une durabilité accrue.

Les avantages du soudage zéro-joint

Pour le fabricant : réduction des coûts de main-d’œuvre, fiabilité accrue, suppression des retouches manuelles.

Pour le client final : coins invisibles, esthétique haut de gamme, entretien facilité et plus grande valeur perçue.

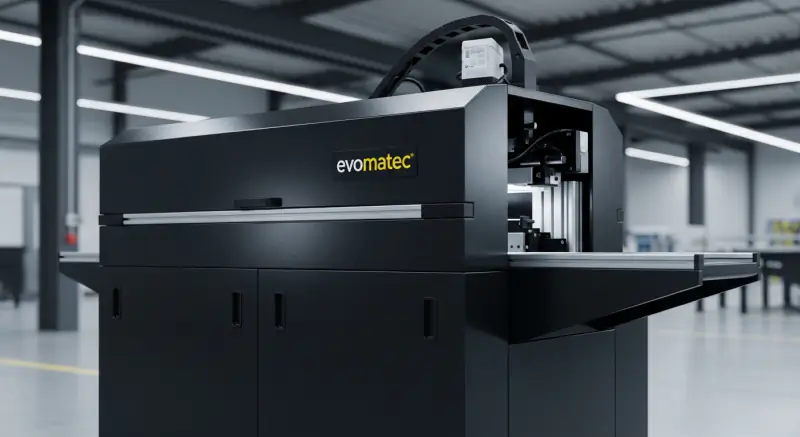

Des entreprises comme Evomatec ont joué un rôle majeur dans la démocratisation de ces solutions innovantes, rendant possible une production esthétique et conforme aux normes CE les plus strictes.

Le processus en ligne : soudage et nettoyage

Une ligne industrielle comprend toujours un poste de nettoyage des coins après soudage.

La machine de nettoyage CNC élimine les bavures intérieures et extérieures, fraise les gorges d’étanchéité et assure une finition parfaite. L’efficacité de la ligne dépend de la synchronisation entre le cycle de soudage et celui du nettoyage.

Maintenance et qualité

Une machine de soudage PVC exige une maintenance régulière :

remplacement des films PTFE brûlés,

nettoyage des mâchoires,

vérification des pressions pneumatiques,

recalibrage des capteurs.

Les erreurs typiques (soudure froide, brûlée ou mal alignée) proviennent souvent de paramètres incorrects ou de pièces usées.

Conformité CE et sécurité

Les machines doivent respecter lesectives européennes relatives aux températures élevées, aux forces de serrage et aux mouvements rapides. Evomatec assure la conformité CE complète, la formation des opérateurs et la sécurité maximale sur chaque installation.

Aspects économiques et rentabilité

Investissement initial : de 10 000 € pour une machine simple à plus de 400 000 € pour une ligne automatisée zéro-joint.

Coûts d’exploitation : énergie pour chauffer les plaques, consommables (films PTFE, couteaux), et main-d’œuvre réduite grâce à l’automatisation.

Retour sur investissement : un passage d’une machine à une tête à une ligne quatre têtes multiplie la capacité tout en stabilisant les coûts salariaux.

Les machines d’occasion peuvent être attractives mais nécessitent un contrôle approfondi (usure mécanique, conformité CE, disponibilité des pièces). Evomatec propose des inspections et remises en état certifiées pour garantir une qualité industrielle complète.

Le soudage PVC à l’ère de l’Industrie 4.0

Les usines de fenêtres modernes sont connectées. Les machines communiquent avec les systèmes ERP et logiciels de gestion. Les données de production (dimensions, couleurs, programmes de soudure) sont transmises automatiquement.

Les machines lisent les codes-barres des profilés, appliquent les bons paramètres et renvoient les informations de production en temps réel. Les systèmes de maintenance prédictive avertissent avant toute panne, et le service à distance Evomatec permet un diagnostic immédiat sans déplacement.

Choisir la machine adaptée

L’analyse de capacité, la flexibilité de production, l’espace disponible et la stratégie esthétique (classique ou zéro-joint) déterminent le choix optimal. Evomatec accompagne chaque client dans la configuration complète de sa ligne, de la planification à la mise en service, avec garantie de conformité CE.

Perspectives d’avenir

Les tendances du secteur s’orientent vers :

Automatisation complète et robotisation : chargement et déchargement robotisés.

Efficacité énergétique : nouvelles technologies de chauffage par induction ou infrarouge.

Matériaux composites : PVC renforcé fibre de verre ou carbone nécessitant de nouveaux procédés.

Intelligence artificielle : ajustement automatique des paramètres en temps réel selon la viscosité du matériau ou la température ambiante.

FAQ – Questions fréquentes

Quelle est la différence entre une machine à une tête et une machine à quatre têtes ?

La machine à une tête soude un seul angle à la fois. La machine à quatre têtes soude les quatre coins simultanément, assurant une rapidité et une précision industrielles.

Quelle est la température de soudage du PVC ?

Entre 240 °C et 260 °C selon le type de profilé. Une température trop basse provoque une soudure froide, trop élevée entraîne une dégradation du matériau.

Qu’est-ce que la technologie zéro-joint ?

C’est un procédé de soudage innovant qui élimine le cordon visible. Le matériau fondu est limité ou redirigé, produisant une finition esthétique parfaite, particulièrement sur les profilés colorés ou plaxés.

Pour une consultation gratuite, veuillez visiter : Cliquez ici

Anglais

Anglais

Allemand

Allemand

Français

Français

Espagnol

Espagnol

Portugais

Portugais

Italien

Italien

Polonais

Polonais

Turc

Turc

Roumain

Roumain

Grec

Grec

Bulgare

Bulgare

Russe

Russe

Arabe

Arabe

Hindi

Hindi